23 октября 2024

Как роботы меняют операции в нефтегазовой, обрабатывающей и горнодобывающей промышленности

Появление робототехники вызвало сейсмические сдвиги в различных отраслях, включая нефтегазовую, обрабатывающую и горнодобывающую. Эти секторы, традиционно зависящие от человеческого труда, теперь все чаще внедряют роботизированные системы для повышения эффективности, безопасности и прибыльности. По мере развития технологий автоматизации интеграция роботов в эти области не только меняет повседневные операции, но и переопределяет долгосрочные стратегии. В этом блоге мы рассмотрим, как роботы преобразуют операции в этих ключевых отраслях.

Роботы в производстве

Роботы стали ключевым элементом современного производства, привнося на производственные линии новый уровень эффективности, точности и гибкости. С переходом промышленности к интеллектуальному производству, роль робототехники в автоматизации процессов усиливается, позволяя минимизировать ошибки, связанные с человеческим фактором, и обеспечивать кастомизацию продукции в условиях массового производства.

Роботизированные руки широко распространены на производственных линиях, выполняя такие задачи, как сварка, покраска, сборка и упаковка с невероятной точностью и скоростью. Эти роботы повышают производительность, работая непрерывно без перерывов и снижая риск человеческой ошибки. Например, на заводе BMW в Ландсхуте ежегодно производится около пяти миллионов литых деталей общим весом около 69 000 тонн. Для очистки литейных форм компания использует струю сухого льда, которая не оставляет следов и не повреждает форму. Этот процесс был автоматизирован с помощью роботизированной руки KUKA. Для задания программы оператору не требуются специальные знания — достаточно перемещать инструмент робота, "показывая" задачу, которую он затем сможет выполнять самостоятельно. Это позволило сократить перерывы в литье с 3 часов до 30 минут и снизить нагрузку на оператора.

Использования роботов в производстве позволяет обеспечивать персонализированное массовое производство. В традиционных условиях требуется длительная перенастройка производственных линий для запуска производства новых изделий, тогда как роботы позволяют быстро адаптироваться к индивидуальным заказам без значительного переоснащения.

Благодаря интеграции ИИ и машинного обучения, роботы могут выполнять задачи контроля качества. Например, для осмотра продукции с разных сторон робот способен вращать изделие, анализируя его со всех углов. Это позволяет выявлять дефекты или отклонения, которые могут негативно сказаться на качестве продукции. Системы технического зрения в сочетании с роботизированными руками способны обнаруживать мельчайшие дефекты на различных этапах производства. Такой автоматизированный контроль качества не только повышает качество продукции, но и сокращает время, затрачиваемое на ручные проверки.

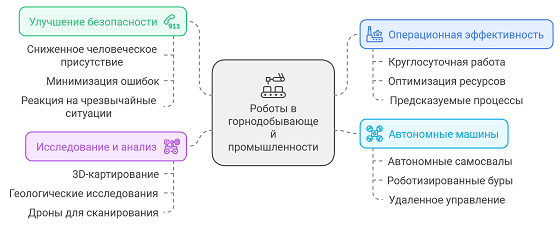

Роботы в горнодобывающей промышленности

Горнодобывающая промышленность традиционно считается одной из самых опасных отраслей, где рабочие ежедневно сталкиваются с такими рисками, как обрушение породы, взрывы газа и воздействие токсичных веществ. В таких условиях вопрос повышения безопасности становится ключевым, и современные технологии, в частности роботизированные системы, играют в этом важную роль.

Одним из примеров эффективного внедрения технологий являются автономные самосвалы, которые уже широко применяются на крупных предприятиях. Эти машины перевозят руду без участия водителей, что не только снижает риск человеческих ошибок, но и делает рабочие процессы более предсказуемыми и безопасными. Исключение человеческого фактора значительно уменьшает вероятность аварий, особенно в сложных и опасных условиях добычи.

Еще одним важным шагом к повышению безопасности стало использование роботизированных буровых установок и взрывных машин. Так, шведская компания Boliden внедрила автоматизированные буровые установки, которые могут самостоятельно передвигаться по заданному маршруту и сверлить отверстия для закладки взрывчатки, освобождая сотрудников от выполнения этой монотонной задачи. В случае отсутствия заранее определённого маршрута роботом можно управлять удалённо. Внедрение таких буровых установок позволило увеличить их время работы с 5000 до 7000 часов в год, а также сэкономить €2,5 млн ежегодно на одной шахте.

Еще одним преимуществом применения роботов в горнодобывающей отрасли является возможность функционировать круглосуточно, без необходимости в перерывах, что стабилизирует и ускоряет процесс добычи. Например, при проведении взрывных работ присутствие людей в шахте недопустимо, и это обычно приводит к временным приостановкам, однако роботы могут продолжать работу в эти моменты, выполняя задачи автономно или под удалённым управлением оператора.

Кроме того, роботы играют важную роль в разведке и анализе месторождений. Современные разведочные роботы, оснащённые передовыми сенсорами и инструментами, создают 3D-карты шахт и проводят геологические исследования. Это позволяет точнее определять оптимальные точки для добычи. Например, компания Dundee Precious Metals использует дронов для сканирования подземных пространств. Эти дроны способны ориентироваться в подземных условиях без использования внешних датчиков. За несколько минут и один пролет дрон собирает 20 миллионов точек сканирования. В то время как геодезисты использовали оборудование, собирающее всего 50 000 точек за значительно более длительный срок. Использование дрона значительно ускоряет исследования и повышает их точность и безопасность, устраняя необходимость спуска персонала в шахту для картографирования.

Роботы в нефтегазовой промышленности

Наряду с горнодобывающей, нефтегазовая промышленность также сопряжена с высокими рисками для безопасности. Зачастую работа в нефтегазовой отрасли проходит в экстремальных условиях, таких как морские буровые платформы или удалённые участки с суровым климатом, где риск для людей особенно высок. Роботы помогают значительно снизить эти риски, заменяя человеческий труд в опасных зонах. Например, автономные подводные аппараты (AUV) и дистанционно управляемые аппараты (ROV) широко применяются для глубоководной разведки и ремонта подводных трубопроводов и оборудования. Эти устройства работают на глубинах, недоступных для человека из-за высокого давления и неблагоприятных условий. Они выполняют такие сложные задачи, как осмотр и ремонт, минимизируя необходимость участия людей и значительно снижая риски для персонала.

Компания Chevron использует роботов для инспекции резервуаров, что позволяет сократить простои, исключить риски для людей и улучшить качество данных. Ранее для проверки дна резервуара его нужно было опустошать и отправлять специалистов внутрь. Теперь роботы с HD-камерами и сенсорами выполняют эти задачи быстрее и безопаснее, не прерывая производственные процессы.

Роботы также меняют методы разведки и обслуживания оборудования, делая эти процессы быстрее и точнее. Беспилотные летательные аппараты (дроны) используются для обследования обширных территорий на суше и в море, что ускоряет оценку месторождений и потенциальных буровых площадок. Этот метод оказывается более экономичным и эффективным по сравнению с традиционными способами разведки. Использование дронов для геологоразведки позволило компании «Газпром нефть» сократить расходы вдвое по сравнению с использованием пилотируемой авиации и в 50 раз ускорить сроки геологоразведочных работ по сравнению с наземными методами. Применение дронов оказалось эффективным даже в сложных условиях: при температуре воздуха -40°C, порывах ветра до 20 м/с, а также в дождь и снегопад с осадками до 5 мм.

Кроме того, дроны применяются для осмотра конструкций на предприятиях, что позволяет заранее планировать ремонтные работы и техническое обслуживание. С их помощью можно чаще и быстрее проводить мониторинг состояния оборудования, выявляя потенциальные проблемы на ранних стадиях. Это позволяет планировать ремонтные работы заранее, предотвращая аварии и простои. Такой переход от реактивного к проактивному обслуживанию помогает нефтегазовым компаниям существенно сокращать затраты на эксплуатацию и ремонт, оптимизируя производственные процессы и повышая их эффективность.

Будущее робототехники

Будущее робототехники в таких ключевых индустриях, как нефтегазовая, горнодобывающая и обрабатывающая промышленность, неразрывно связано с развитием искусственного интеллекта (ИИ), машинного обучения и полной автономности. Эти технологии не только автоматизируют рутинные задачи, но и создают новые возможности для повышения эффективности, безопасности и производительности. Благодаря интеграции ИИ и машинного обучения, роботы смогут адаптироваться к изменяющимся условиям и принимать более точные и оперативные решения на основе полученных данных.

Полная автономия роботизированных систем — следующий важный этап их развития. Роботы смогут выполнять сложные задачи с минимальным вмешательством человека или вовсе без него, что особенно важно для опасных и труднодоступных мест. В нефтегазовой отрасли автономные буровые установки и подводные роботы смогут эффективно функционировать в таких регионах, как глубоководные месторождения или удалённые арктические зоны. Это уменьшит зависимость от человеческого труда в опасных условиях, одновременно повышая точность и безопасность операций. Аналогично, в горнодобывающей промышленности полностью автономные системы смогут управлять всеми этапами добычи, транспортировки и переработки полезных ископаемых, используя ИИ для точной корректировки действий в зависимости от текущих условий на месте добычи.

Хотя стремление к полной автоматизации очевидно, будущее робототехники также включает совместную работу человека и машины. Модель «совместной робототехники» направлена не на полное замещение людей, а на расширение их возможностей. В этом подходе роботы станут помощниками, выполняющими опасные или физически сложные задачи, а люди будут сосредоточены на стратегических решениях и руководящих ролях. Такое сотрудничество уже внедряется в производственных секторах, где роботы работают рядом с людьми, поддерживая высокий уровень производительности и безопасности. В нефтегазовой и горнодобывающей отраслях роботы смогут выполнять опасные работы в удалённых или сложных условиях, тогда как операторы будут контролировать их действия на расстоянии с помощью удалённого управления и аналитических инструментов.

Интеграция робототехники в нефтегазовую, обрабатывающую и горнодобывающую отрасли коренным образом меняет принципы работы этих секторов. Роботы не только повысили уровень безопасности и увеличили производительность, но и сократили эксплуатационные расходы. По мере дальнейшего развития ИИ и машинного обучения роль роботов будет только расти, открывая путь для более инновационных, устойчивых и прибыльных бизнес-моделей. В условиях стремительно меняющегося ландшафта компании, которые активно внедряют робототехнику, получат конкурентные преимущества, оставаясь на шаг впереди и успешно развиваясь в будущем.