15 сентября 2021

Потенциал цифровых технологий в металлургии: как крупнейшие компании трансформируют операционные модели

Цифровые технологии совершенствуют методы работы организаций. В этом блоге, рассмотрим, как крупнейшие металлургические предприятия используют возможности трансформировать операционные модели за счет внедрения цифровых технологий, что позволяет им повышать операционную эффективность, качество обслуживания клиентов, уровень запасов и доходность.

Оцифрованная цепочка создания стоимости

Оцифровывая цепочки создания стоимости, по оценкам экспертов Boston Consulting Group (BCG), металлургические бизнесы могут извлекать такие преимущества как улучшение взаимодействия с клиентами и двукратное повышение уровня обслуживания, повышение показателей прибыльности на 2–4% и сокращение запасов на 10 дней и более.

Известно, что производители металлов сталкиваются с проблемами высокой стоимости инвестиций, нестабильности цен и сравнительно низкой доходности. Это затрудняет усилия сектора сосредоточиться на инновациях, модернизации инфраструктуры. Однако, чтобы воспользоваться преимуществами цифровизации, не требуется полная трансформация ИТ-блока. Компании могут запустить пилотное испытание меньшего масштаба, ориентированное на отдельную бизнес-единицу, актив или географический рынок. Пилотный проект можно начать с нескольких вариантов использования цифровых технологий, которые помогут доказать ценность цифрового подхода.

Например, отдельные проекты цифровой трансформации на предприятиях «Евразхолдинга» были запущены еще в 2018 году, на следующий год были определены качественные приоритеты, а в 2020 году появились первые результаты. В прошлом году Евраз сообщал, что выделил пять приоритетных технологий, в которых должны разрабатываться все новые проекты: продвинутая аналитика, экспертные системы, мобильные решения, безбумажный документооборот и видеоаналитика. Вице-президент «Евразхолдинга» по информационным технологиям Артем Натрусов отмечал в пресс-релизе компании, что среди подобных проектов, уже реализованных компанией, можно отметить «цифровой двойник», ЕВРАЗ ЗСМК, ежегодный эффект от которого составляет около 600 млн руб.

Компании могут начать видеть довольно быстро выгоду использования новых технологий, прибегая к таким инструментам как прогнозная аналитика и озера данных. Предиктивная аналитика уже продемонстрировала свой потенциал революционизировать операционную модель с точки зрения скорости, стоимости и простоты внедрения.

В сфере продаж инструменты предиктивной аналитики позволяют прогнозировать спрос, основанный на подробном понимании потребностей клиентов и драйверов рынка, что позволяет компаниям сокращать запасы и повышать маржу при одновременном предоставлении более качественных услуг. Модели прогнозирования проходят тестирование на точность, а алгоритмы корректируются на основе реальных результатов для повышения точности с течением времени. Обычно ожидается улучшение точности прогнозов на 20–30%, что позволит компаниям сосредоточиться на самом важном - на клиенте.

При эксплуатации варианты использования профилактического обслуживания помогают компаниям прогнозировать поломки оборудования и оптимизировать частоту технического обслуживания. Цифровые решения с использованием Интернета вещей и алгоритмами машинного обучения могут значительно повысить точность прогнозов и дать дополнительное время до незапланированных отключений для устранения потенциальных проблем.

Например, «Евразхолдинг» запустил на шести предприятиях пилотные проекты в рамках комплексной программы «Продвинутая аналитика», которая реализуется совместно с консалтинговой компанией BCG. Применение инструментов продвинутой аналитики в центре управления операциями «Разреза Распадский», например, позволило принимать решения для сокращения потерь в производственном процессе в режиме реального времени, результатом чего в компании отмечают уменьшение простоев, увеличение коэффициента использования оборудования. Ежегодный экономический эффект всех проектов оценивается в сумму около $12 млн, отмечено на сайте компании.

Большинство компаний могут начать генерировать рентабельность инвестиций в относительно короткие сроки, особенно учитывая тот факт, что стоимость сбора, хранения и анализа данных резко упала за последние пять лет.

Технический директор ArcelorMittal Пинакин Чаубал отмечает, что для мирового лидера принятие проектов цифровизации стало возможным и ускоренным за счет снижения стоимости сбора, хранения и обработки информации. Кроме того, доступность тысяч датчиков в ArcelorMittal и возможности Big Data для обработки объема генерируемых этими датчиками данных, создают потенциальную экономию, связанную с энергоресурсами и износом оборудования.

Масштабирование цифровых технологий

Согласно недавнему опросу тридцати ведущих мировых металлургических компаний, проведенного компанией McKinsey, большинство игроков (78% респондентов) уже развернули цифровые программы в течение последних нескольких лет, но большой потенциал все еще остается неиспользованным: 75% остаются на уровне реализации отдельных инициатив, из которых половина – пилотные проекты.

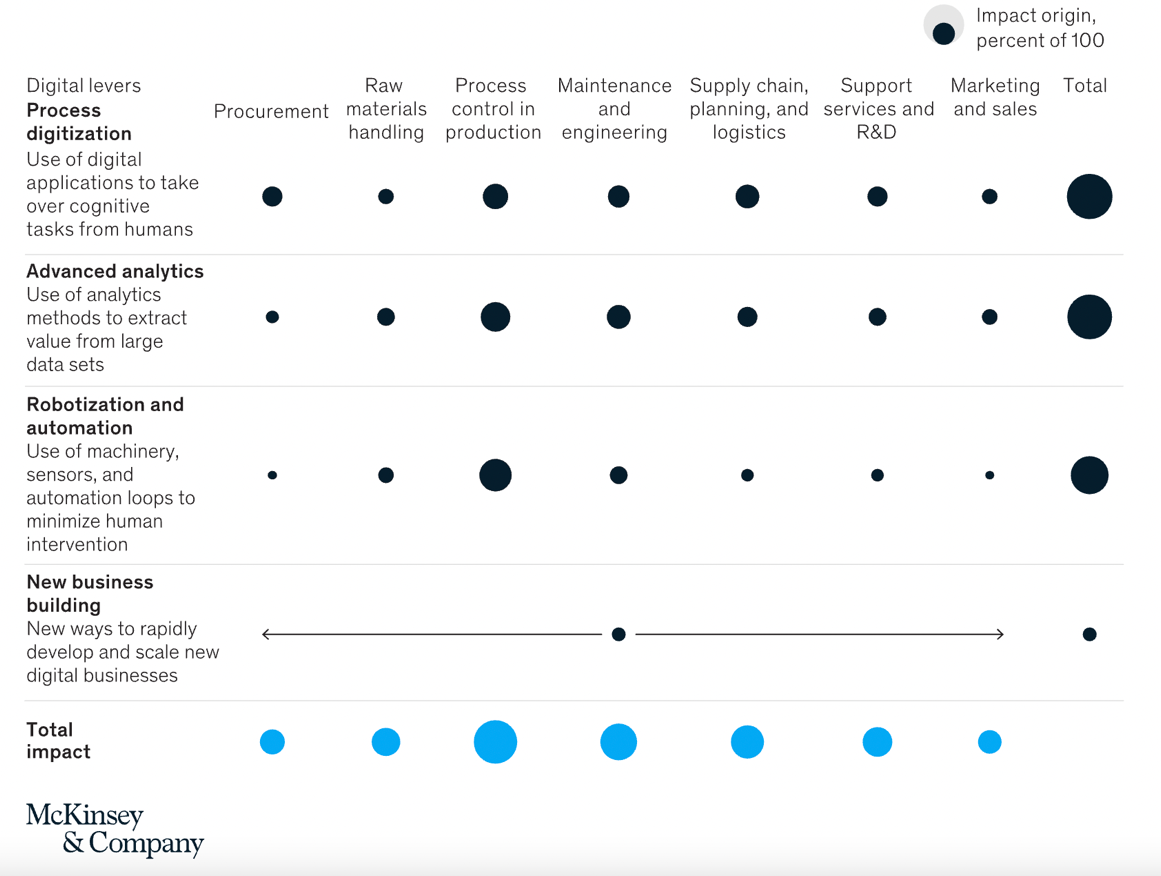

Исследование выявило, что оцифровка процессов, продвинутая аналитика, роботизация и автоматизация имеют наибольшую ценность. Хотя опрошенные металлургические компании реализовывают потенциал по всей цепочке создания стоимости, большинство из них сфокусированы, прежде всего, на выгодах от управления производственными процессами, а также в областях технического обслуживания и инжиниринга (см. рис.)

Согласно данным опроса, роботизация и автоматизация создают ценность там, где влияние исходит от использования новых датчиков следующего поколения и более совершенных контуров управления технологическим процессом. Игроки, вложившие средства в автоматизацию систем управления процессами, добились значительных успехов в увеличении выработки и качества, снизив общее потребление энергии и увеличив производительность.

Эксперты McKinsey заключают, что компании, которые успешно используют потенциал цифровых технологий, первыми зафиксируют резкое увеличение выручки, обеспечат снижение затрат на 10–15 процентов. Тревожным моментом является тот факт, что цифровые преобразования могут легко потерпеть неудачу – об этом говорит высокий процент проектов, застревающих на стадии «пилотов».

Цифровая трансформация сталелитейной и металлургической отраслей протекает медленнее по сравнению с другими, например, банковским сектором или электронной коммерции. Компании, которые осознают возможности использования цифровых технологий и предпринимают сознательные шаги, чтобы извлечь выгоду, получат устойчивое конкурентное преимущество.

По мнению Ивонн Чжоу, партнера и управляющего директора BCG (опубликовано на сайте WEF), чтобы успешно реализовать и извлечь выгоду из этих новых цифровых возможностей, необходимо учитывать три фактора:

- Использовать возможности данных с помощью цифровых технологий;

- Создавать цифровую культуру в организации;

- Постоянно удерживать внимание на ценности для бизнеса.

В России, чтобы ускорить процесс цифровой трансформации промышленных предприятий, Трубная Металлургическая Компания (ТМК) выступает за создание единых стандартов в сфере Индустрии 4.0, о чем генеральный директор компании Игорь Корытько рассказывал на Международной промышленной выставке ИННОПРОМ-2021. Он поделился, что бизнес-процессы ТМК, в том числе управление производством, отношения с клиентами, закупки и продажи, оцифровывались в несколько этапов. В настоящее время в компании реализуются масштабные проекты по созданию интегрированной цифровой системы оперативного управления производством (MES) и Системы интегрированного планирования продаж и операций. И, по его мнению, «стандартизация является ключевым фактором, который позволит ускорить внедрение цифровых технологий уже в ближайшем будущем».

Индустрия 4.0 в действии. Опыт ArcelorMittal

Компания ArcelorMittal осознает возможности, которые предоставляет цифровизация, и инвестирует финансовые, временные и человеческие ресурсы, чтобы в полной мере использовать модель Индустрии 4.0. Для ускорения темпов роста новых технологий центры передового опыта в области цифровых технологий создаются рядом с производственными площадками по всему миру. Более 100 инженеров ArcelorMittal Gent в Бельгии объединились для ускорения проектов автоматизации завода и внедрения технологий во всей Группе.

Для повышения эффективности логистики компания разрабатывает метрики доставки для измерения эффективности для каждого клиента, собирая данные с десятков тысяч «вещей» в сети ArcelorMittal USA.

Дроны используются для повышения эксплуатационной безопасности, эффективности и точности. Они проверяют необходимость технического обслуживания, сводя к минимуму риски для сотрудников на опасных участках. БПЛА также используются для запуска высотных инфракрасных камер, чтобы отслеживать потребление энергии.

Предприятия ArcelorMittal Tailored Blanks в США, Канаде и Мексике, полностью автоматизированы, что улучшает производство и качество, позволяет «наращивать масштабы». Сокращения запасов и времени выполнения заказов достигаются за счет автоматизации складов.

На предприятиях реализуются проекты искусственного интеллекта (ИИ), которые экономят время и ведут к повышению производительности. Проект распознавания изображений и модель искусственного интеллекта на канадском стане горячей прокатки используются для мгновенного и автоматического принятия решения о выпуске сварного шва. В Бразилии проекты распознавания изображений с использованием ИИ запущены для измерения ширины змеевика и для автоматической классификации выбросов в окружающую среду.

Для управления качеством на предприятиях создают виртуальные модели (цифровые двойники) для оптимизации физических активов и производственных процессов с использованием данных, собранных с датчиков. Например, дефекты помечаются штрих-кодом на катушке и связаны с цифровым двойником катушки в облаке. Клиенты сканируют штрих-код при доставке рулона, получают доступ к данным о качестве из облака и оптимизируют свои операции с помощью полученных знаний.

Использование виртуальной реальности (VR) позволило улучшить обучение технике безопасности.

На предприятиях ArcelorMittal в Бразилии и США технологии VR используется для разработки тренингов по безопасности в замкнутом пространстве.

[Источник: ArcelorMittal, Case-Study Industry 4.0., 2021, https://corporate.arcelormittal.com/media/case-studies/industry-4-0]

Цифровые проекты российских компаний: от образцов до эксплуатации

Узнать больше о стратегиях и практиках успешного перехода к цифровой промышленности и эффективных инструментах для увеличения производительности и эффективности современных производств вы можете на DIGITAL MINING & METALLURGY Online Conf 24–25 ноября.

В рамках события, участников ждет обсуждение вопросов, связанных с созданием digital ready инфраструктуры, изучение перспективных технологических решений для реализации проектов цифровой трансформации предприятий добывающей и металлургической отраслей таких как ММК, Северсталь, СУЭК, Евраз, Русал, а также факторов масштабирования проектов и повышения уровня и темпов возврата инвестиций в цифровые преобразования.

Участие в конференции бесплатное, по регистрации. Регистрируйтесь по ссылке, или отправьте заявку на получение доступа к материалам конференции по итогам мероприятия. Кол-во мест ограничено.

Больше информации - на официальной странице онлайн события: https://smartgopro.com/digitalgasoil/

Узнать больше о мероприятиях и услугах компании можно по телефону +7 (495) 128 37 03 или электронной почте info@smartgopro.ru.