12 ноября 2024

Аддитивные технологии в промышленности

В последние десятилетия аддитивные технологии, более известные как 3D-печать, значительно изменили подход к производству в различных отраслях.

Аддитивные технологии представляют собой способ создания объектов с помощью добавления материалов, в отличие от традиционных методов, основанных на удалении лишнего. Данная методика позволяет использовать разнообразные материалы и создавать формы, недоступные для других производственных процессов.

Популярность и доступность 3D-печати выросли стремительно, что привело к активному внедрению аддитивных технологий на производственные линии.

Согласно данным Grand View Research объем мирового рынка аддитивного производства в 2023 году оценивался в 20,37 млрд долларов и его среднегодовой темп роста (CAGR) составляет 23,3% в период с 2023 по 2030 год. В частности, ожидается, что такие факторы, как растущий спрос на приложения для прототипирования со стороны различных отраслей, а также исследования и разработки в области 3D-печати, будут способствовать росту рынка. Аддитивные технологии расширяют границы возможного и сокращают время на изготовление продукции, предлагая эффективные решения для многочисленных задач.

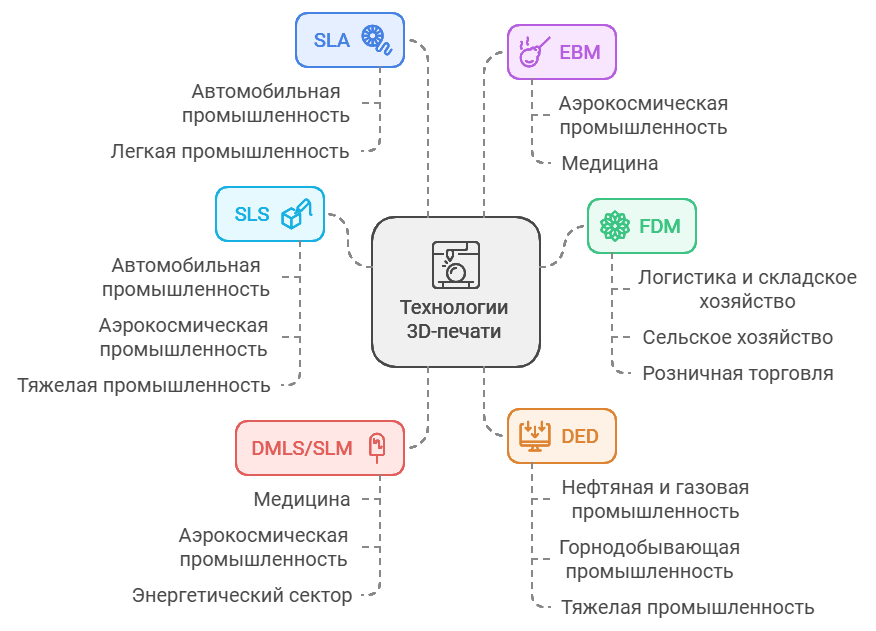

Основные виды аддитивных технологий в промышленности

Аддитивные технологии охватывают различные методы и процессы, которые позволяют послойно создавать изделия и компоненты. Эти методы играют ключевую роль в современном производстве, ускоряя процесс создания прототипов, снижая объем отходов и экономя материалы. Основные виды аддитивных технологий, применяемых в промышленности, включают:

- Лазерная стереолитография (SLA) — метод, при котором лазер отверждает фотополимерную смолу для создания высокоточных и гладких прототипов. Применяется как в прототипировании, так и для мелкосерийного производства.

- Селективное лазерное спекание (SLS) — метод плавления порошкового материала с помощью лазера, позволяющий создавать прочные изделия с высокой износостойкостью. Часто используется для пластика и металлических порошков, применяемых в производстве функциональных деталей.

- Технология послойного наплавления (FDM) — популярный метод, при котором термопластик послойно накладывается, формируя прототипы и рабочие модели. Широко используется в разработке и мелкосерийном производстве.

- Лазерная наплавка (DMLS и SLM) — высокоточный метод для создания металлических изделий, применяемый в аэрокосмической и медицинской отраслях, где требуется высокая прочность и устойчивость к нагрузкам.

- Электронно-лучевая плавка (EBM) — метод, использующий электронный луч для плавки металлического порошка, востребован для производства изделий из титана и его сплавов, особенно в авиационной промышленности и медицине.

- Технология прямого наплавления (DED) — метод, известный как Directed Energy Deposition, который позволяет добавлять материал, одновременно расплавляя его в определённых местах с помощью лазера, электронного или плазменного луча. DED активно применяется для ремонта и восстановления металлических деталей, а также создания крупных конструкций.

Сферы применения технологий 3D-печати по отраслям промышленности

Применение 3D-печати в промышленности

В последние годы 3D-печать трансформировалась из экспериментальной технологии в мощный инструмент промышленного производства. Благодаря аддитивным методам, предприятия могут быстро создавать прототипы, выпускать детали на заказ и экономить на производственных затратах. Основные направления применения 3D-печати в промышленности включают:

- Создание прототипов: 3D-печать позволяет инженерам быстро изготавливать прототипы и проводить тестирование ещё на этапе проектирования, что ускоряет выход продукта на рынок и снижает затраты. Использование 3D-печати позволяет корпорациям, таким как Объединенная двигателестроительная корпорация (ОДК), разрабатывать и тестировать детали авиационных двигателей с повышенной точностью и меньшими затратами. Благодаря интеграции модулей для проектирования и создания прототипов, предприятия могут оперативно вносить изменения в конструкцию, ускоряя выход на рынок и повышая конкурентоспособность. Примером применения 3D-печати для подобных целей также является корпус промежуточного компрессора (ICC) компании GKN Aerospace, напечатанный на 3D-принтере и использованный в двигателе Rolls-Royce UltraFan. Эта структура выдерживает значительные нагрузки ротора и повышает общую эффективность двигателя, демонстрируя, как 3D-печать может влиять на производительность и долговечность авиадвигателей.

- Производство специализированных комплектующих: применение 3D-печати позволяет компаниям изготавливать уникальные и специализированные комплектующие, которые трудно или дорого приобрести на рынке. В Агрохолдинге «СТЕПЬ» специалисты начали использовать аддитивные технологии для создания датчиков уровня зерна в уборочных машинах, что позволило значительно снизить затраты на закупку деталей. Собственное производство таких комплектующих помогает компании быстро адаптироваться к производственным нуждам, поддерживая оборудование в рабочем состоянии и минимизируя зависимость от внешних поставщиков.

- Инструменты и приспособления: 3D-печать делает возможным быстрое производство различных инструментов и приспособлений, необходимых для оптимизации сборочных процессов и повышения эффективности производства. Аддитивные технологии в разработке экзоскелетов демонстрируют их значимость как для прототипирования, так и для быстрого ремонта во время эксплуатации. В случае компании Норникель 3D-печать позволила оперативно создать сложные элементы – такие как шарниры и узлы регулировки, – что было бы трудозатратно при классических методах, таких как фрезеровка. Это решение помогло не только ускорить процесс сборки, но и снизить вес и габариты экзоскелета, что критически важно для обеспечения мобильности и удобства пользователя.

- Производство крупногабаритных и сложно-профильных изделий: аддитивные технологии позволяют изготавливать уникальные, крупногабаритные детали с высокой степенью геометрической сложности, которые ранее требовали значительных производственных мощностей и длительного времени. Например, ученые ИЛИСТ СПбГМТУ успешно применили технологию прямого лазерного выращивания для создания фрагмента выгородки внутрикорпусного устройства водо-водяного энергетического реактора, высотой 1 м и весом более 700 кг. Эта технология не только обеспечила высокую точность исполнения, но и позволила сократить сроки производства, продемонстрировав потенциал аддитивных методов для крупнотоннажных объектов в атомной энергетике.

- Сокращение сроков ремонта и обслуживания оборудования: применение 3D-печати позволяет предприятиям оперативно изготавливать запасные части и ремонтные компоненты прямо на производственной площадке, что особенно важно в удаленных и труднодоступных регионах. Например, компания «Газпром нефть» установила 3D-принтеры на своих арктических месторождениях для оперативного производства деталей, необходимых для ремонта и модернизации оборудования. Благодаря этому, время на изготовление и доставку запчастей сократилось с нескольких месяцев до нескольких недель.

В заключение, стоит отметить, что 3D-печать открывает перед промышленностью огромные перспективы, включая возможность экономичного создания сложных форм, снижение производственных затрат, и сокращение сроков выпуска продукции. Эти преимущества делают аддитивные технологии незаменимыми в условиях стремительно меняющегося рынка. Чтобы реализовать весь потенциал 3D-печати, необходимы постоянные вложения в научные исследования и технические разработки. Это поможет расширить возможности применения 3D-печати и ускорить внедрение инноваций, обеспечивая конкурентное преимущество для компаний и стран, инвестирующих в этот сектор.